在报废车拆解行业,设备故障是中小企最头疼的“隐形成本”——液压剪漏油、机械臂卡顿、拆解平台异响等问题,不仅导致…

在报废车拆解行业,设备故障是中小企最头疼的“隐形成本”——液压剪漏油、机械臂卡顿、拆解平台异响等问题,不仅导致停机维修(平均每次影响20台车辆处理),更可能因零件更换费用侵蚀30%的利润。河南万国环保深耕设备运维12年,总结出**“6维动态保养法”**,帮助企业将工具平均寿命从3年延长至5年,故障率降低70%,年节省维修费超15万元。

80%的设备故障源于“错误使用+保养缺失”:

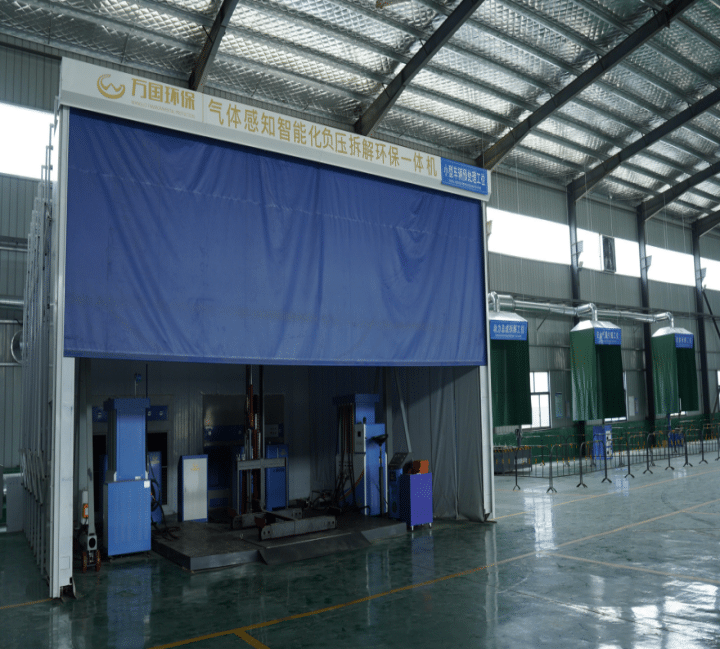

河南万国环保的**“场景化保养体系”**,针对不同设备特性定制方案,让每一分维护成本都转化为寿命延长的收益。

技术团队上门评估设备型号、使用频率、环境粉尘浓度,输出《设备保养日历》(含每日/每周/月度任务清单),配套视频指导工人操作。

郑州某拆解厂引入保养体系后:

即日起至2025年9月30日,河南万国环保为前30家企业提供价值3万元的设备诊断服务:

一直在寻找安装简单、智能控制的机动车报废拆解解决方案?

可拨打电话或在线联系我们,立即处理您的需求

报废车拆解机器人:自动化技术如何降低人工成本?

报废车拆解机器人:自动化技术如何降低人工成本?

2025.09.09

2025年,中国报废车拆解行业迎来“机器换人”浪潮。河南万国环保以拆解机器人技术为核心,推动行业从“人海战术”…

【反向开票】加速“两新”落地 促进行业规范 助力循环经济——“反向开票”政策效应持续释放

【反向开票】加速“两新”落地 促进行业规范 助力循环经济——“反向开票”政策效应持续释放

2025.09.05

一张小发票,事关行业大发展。国家税务总局11日发布的最新统计数据显示,截至今年6月底,全国有1.33万户资源回…

从“拆解”到“分拣”:一体化设备如何减少中间环节?

从“拆解”到“分拣”:一体化设备如何减少中间环节?

2025.09.08

在报废车回收产业链中,“拆解-转运-分拣”的传统流程存在3大效率损耗:工序断点导致时间浪费(转运耗时占比达25…